2021.12.18日,金冠股份储能智能化生产线一期项目建设完毕,并经过整体调试验收后正式投入使用。

这一天,对于金冠股份来说是一个具有历史性意义的日子,对此,公司集团领导莅临长春本部,参与了长春本部的储能生产线一期项目的投运仪式。在投运仪式中,公司总工程师介绍说,自此刻起,金冠股份正式形成了锂电池储能产品的智能制造及全过程自动化生产能力,此生产线建设完毕后,金冠股份的储能产品实现了高端且完整的智能化体系,从前端技术到中端生产,再到后端测试,整体过程实现了全过程自动化,其储能产品诞生周期内由四大核心构成:所见即所得的技术核心,无人生产的自动化钣金核心、全程自动化的组装核心、全参数验证的检测核心;

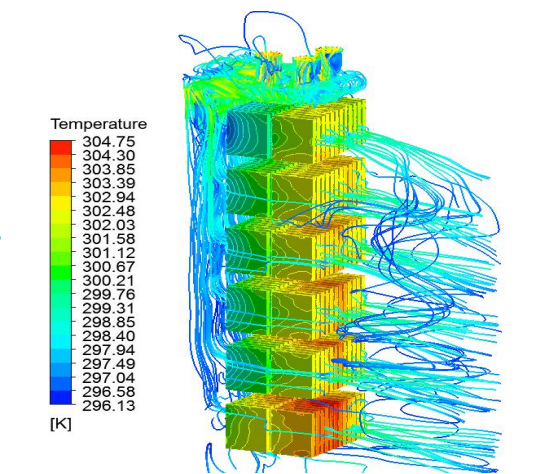

第一:所见即所得的技术核心

储能产品在前端的技术研发阶段,采用所见即所得的三维设计,通过三维模拟即可直观的掌握储能产品每一个细节,三维的直观可视并搭载应力仿真分析、有限元仿真分析、热仿真分析、流体仿真分析、电磁场仿真分析实现技术的高度可靠性:

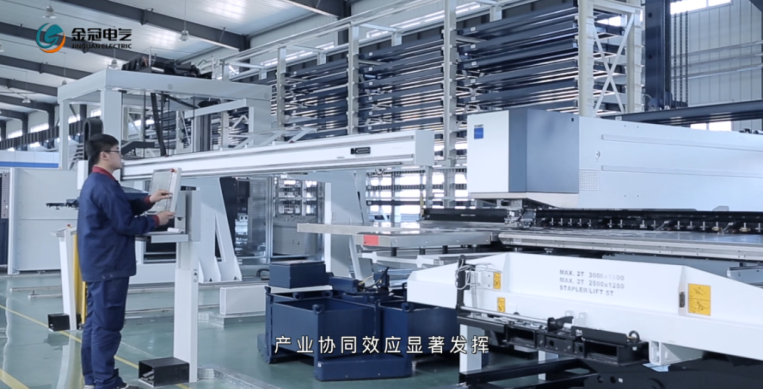

第二:无人生产的自动化钣金核心

采用德国通快无人化全自动钣金生产制造线实现储能设备的钣金部分智能制造,该生产线集成激光焊接、激光切割、数控冲孔、自动折弯、立体料库、软件控制系统、运行监控系统、物料跟踪系统以及零部件转运AGV九大核心部分,可实现24小时的储能钣金部分的无人自动化生产。金冠股份的储能设备中的PACK箱体、RACK电池簇体、集装箱体、直流和交流柜体等所有涉及到的钣金部分将全部在此制造线上完成。

除无人化全自动钣金生产制造线以外,金冠股份的储能设备生产过程中还采用了自动化铜排机、自动化下线机等智能制造装备;

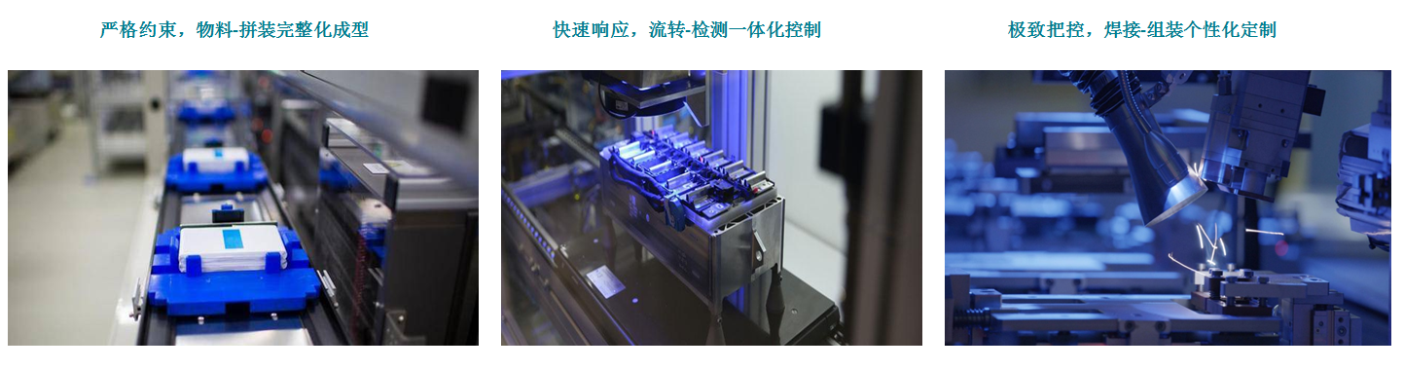

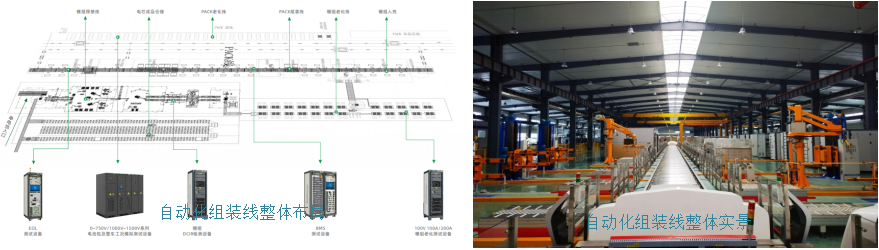

第三:全程自动化的组装核心

总工程师于总介绍说:此全自动组装线为储能产品的核心部分,其主要作用是实现储能产品中的电池包组装、电池箱PACK组装、电池簇组装、及充放电性能测试、电池箱及电池簇的EOL测试等一些列生产和测试功能,全线分为52个工位,其中包括4个空气冷却电池箱装配工装、2个液冷电池箱装配工装、1个自动旋转工位、1个自动沉降工位、1个电池测试房、10个电池箱测试工位、5个电池簇测试工位、1个综合测试区、2个KBK起重区、其他工位若干,还包括三个部件预装区、两个物料存放区;配合上述所说的自动化钣金生产线,形成了储能产品的自动化生产车间;

第四:全参数验证的检测核心

金冠股份的储能设备生产中搭载有完整的检查设备,其核心检测项目包括:电芯、模组、PACK、电池簇的充放电检测;模组、PACK、电池簇及系统的EOL测试,以及绝缘电阻测试、耐压测试、等电位测试、通讯测试、电压及温度测试等;

结语:随着金冠股份一期储能智能化生产线建设完成并投入使用,金冠股份正式迈进储能设备智能制造行业,我们将通过技术引领竞争、通过智能赋予设备新的生命。